AFKOM OES – droga do przemysłu 4.0

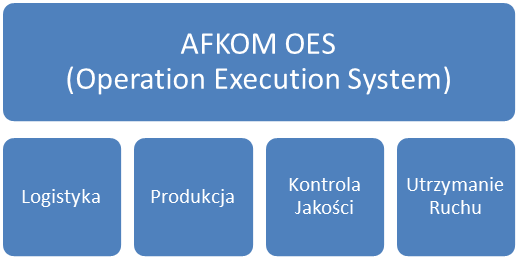

Autorski system AFKOM OES (operation execution system) jest modułowym systemem zaprojektowanym w celu wspierania realizacji operacyjnych zadań w przedsiębiorstwie takich jak produkcja, utrzymanie ruchu, zarządzanie jakością czy zarządzanie stanami magazynowymi. Łączy on w sobie cechy takich systemów jak MES (manufacturing execution System), WMS (warehouse management system), FMC (Flow Material Control), SCM (supply chain management system) czy CMMS (computerized maintenance management system).

System AFKOM OES w odróżnieniu od systemu ERP nie koncentruje się na rozliczaniu tego, co się dzieje w zakładzie tylko na optymalizacji procesów, które w nim występują. Według najnowszych trendów zgodnie z ideą Przemysłu 4.0 zakład powinien:

- posiadać swój model cyfrowy, który poprzez system informatyczny będzie integrować się z maszynami na produkcji

- maszyny powinny być wyposażone w interfejs komunikacyjny, dzięki któremu będą w stanie przesyłać informacje o swoim stanie i realizowanych zadaniach

- maszyny powinny mieć możliwość reagowania na bieżąco na zmieniające się warunki otoczenia.

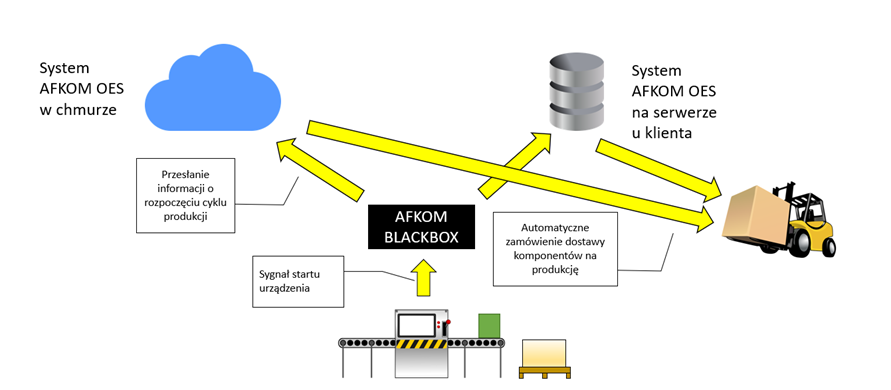

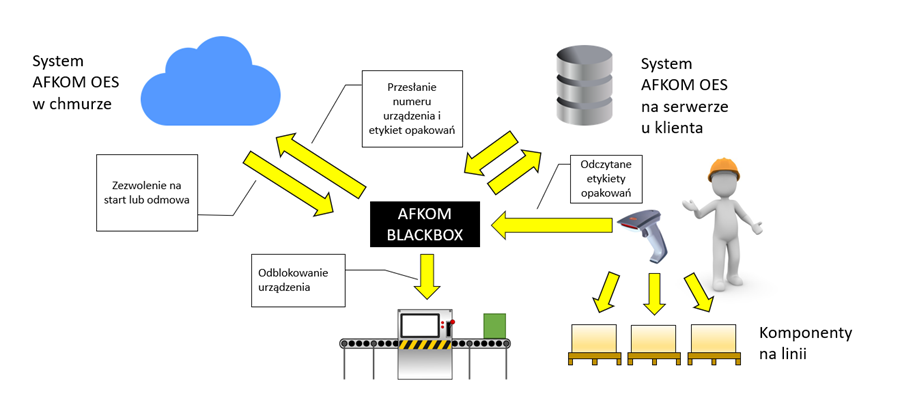

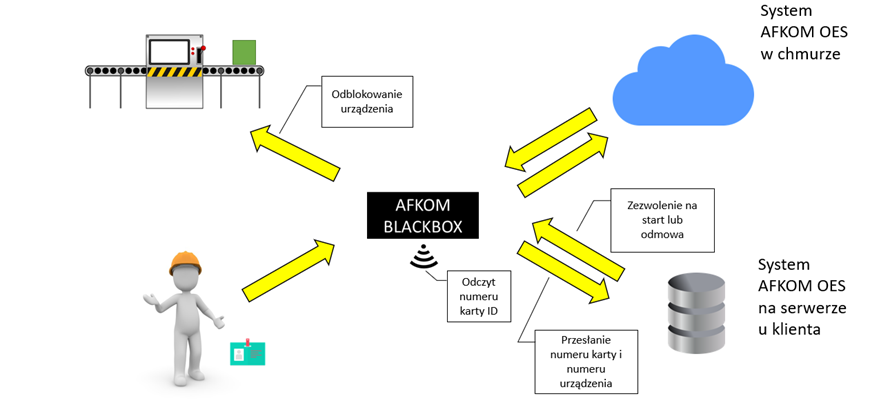

System AFKOM OES jako system Przemysłu 4.0 umożliwia dwukierunkową wymianę danych pomiędzy systemem i maszynami oraz tworzenie modeli procesów produkcyjnych wraz z integracją z innymi procesami. Nie ma on ograniczeń, jeżeli chodzi o ilość gromadzonych parametrów dotyczących procesu produkcji. Tworzona przez system w czasie rzeczywistym historia produktu może zawierać:

- sygnały bitowe potwierdzające np. fakt zamknięcia obudowy produktu, założenia podkładki, sprężyny, zaciśnięcia nita itp.,

- parametry dyskretne takie jak siła, moment, droga, ilość obrotów itp.,

- informacje o użytych komponentach ich opakowaniach, dostawcach

- informacje o opakowaniach wyrobu gotowego oraz o jego odbiorcach

- informacje o ruchach i miejscach składowania opakowań komponentów i wyrobów

- potwierdzenia wykonanych operacji z informacją o maszynie, operatorze i zleceniu produkcyjnym

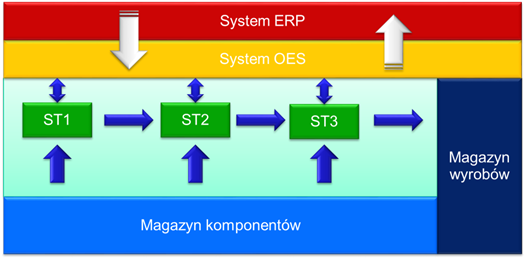

Dzięki temu, że komunikacja z maszynami jest dwukierunkowa, maszyny otrzymują na bieżąco dane z systemu, które pozwalają określić, jaki produkt ma być produkowany, ile sztuk ma być wyprodukowane, jakie komponenty są używane do budowy, czy produkt, który ma być aktualnie obrabiany ma poprawnie wykonane wszystkie operacje technologiczne. Integracja ze sterownikami maszyn może być tak duża, że może być niemożliwe uruchomienie maszyny bez zgody ze strony systemu. Jednocześnie w drugą stronę można na bieżąco śledzić stopień realizacji zleceń produkcji, szybkość przepływu komponentów w magazynach w ramach zintegrowanych z systemem obszarów zakładu. Pozwala to uzyskać szczegółowy dynamiczny obraz zakładu w każdej chwili jego funkcjonowania.

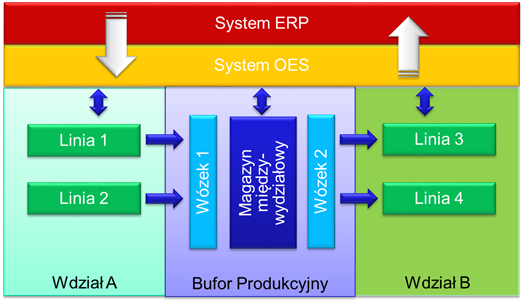

System daje możliwość tworzenia wielopoziomowych modeli procesów produkcyjnych, w których pewne etapy są wykonywane w procesach wstępnego montażu lub wstępnego przygotowania komponentów.

Elastyczny sposób konfiguracji procesu produkcji umożliwia definiowanie uniwersalnych maszyn, które będą wykorzystywane optymalnie w różnych procesach produkcji w zależności od bieżących zamówień klientów.

System jest w stanie zintegrować wszystkie linie produkcyjne i maszyny w ramach jednego serwera. Daje to możliwość centralnego planowania i monitorowania na bieżąco realizacji planu produkcji dla całego zakładu.

System AFKOM OES umożliwia zarządzanie stanami magazynowymi jak również przepływem materiałów. Dzięki odpowiedniej konfiguracji możliwe jest nadzorowanie:

- zapotrzebowania na komponenty,

- pakowania produktów do opakowań transportowych,

- transportu opakowań z wyrobem na magazyn,

- segregacji i rozmieszczenia opakowań na magazynie

- czasu sezonowania produktu

System umożliwia zarządzanie transportem manualnym (wózki widłowe z operatorem) jak i automatycznym (automatyczne wózki widłowe, szynowe wózki transportowe lub system transporterów i wind).

System AFKOM OES jest zoptymalizowany do przetwarzania dużej ilości danych. Jednocześnie jest on systemem skalowalnym, którego wydajność i funkcjonalność można dopasowywać do wielkości zakładu.

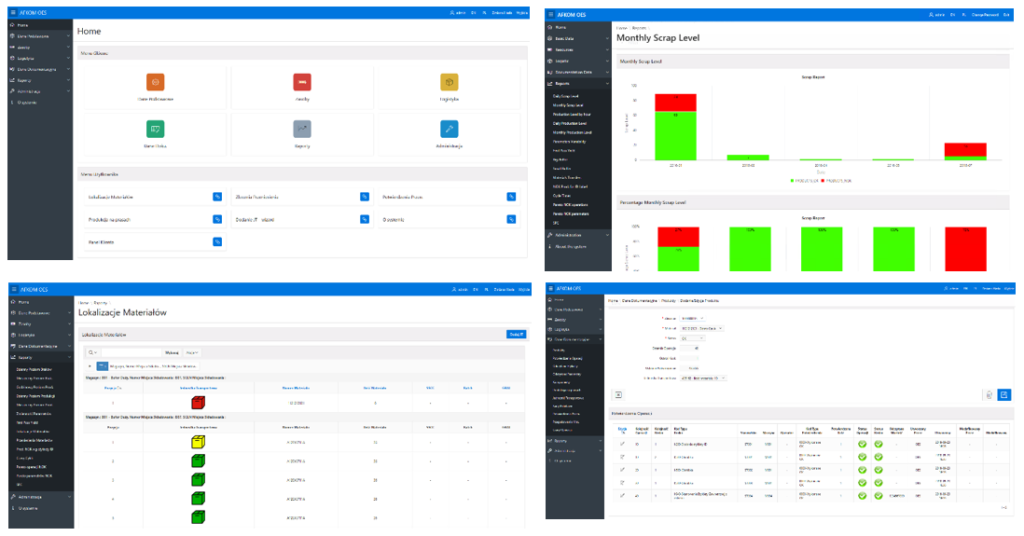

System posiada nowoczesny skalowalny interfejs webowy typu „hamburger”, który może być uruchamiany zarówno na komputerze jak i na smartfonie czy tablecie. Umożliwia on szybkie aktualizacje systemu, dostępne od razu dla wszystkich użytkowników a także dopasowywanie systemu pod preferencje użytkownika.

Rozbudowane uprawnienia użytkowników pozwalają na tworzenie grup użytkowników i definiowanie dla nich dostępu do poszczególnych okien systemu. Proces logowania umożliwia integrację z domeną lub mediami społecznościowymi. Obecnie dostępna jest wersja polska i angielska ale istnieje możliwość dodania innych wersji językowych.

Rozwój systemu AFKOM OES

| 2013 | pierwsze wdrożenie systemu w Polsce |

| 2014 | dodanie funkcjonalności zarządzania przepływem materiałów pomiędzy magazynami przy pomocy autonomicznych wózków transportowych z automatycznym rozmieszczeniem jednostek transportowych na magazynie |

| 2015 | kolejne wdrożenia w Polsce |

| 2016 | dodanie funkcjonalności sterowania autonomicznym segregatorem palet na magazynie wyrobów gotowych z dwustronną integracją z systemem ERP |

| 2017 | system został rozbudowany zgodnie ze standardem EPCIS/GS1 |

| 2018 | wdrożenie systemu w Niemczech i Indiach, dodanie opcji statystycznej kontroli procesu produkcji |

| 2019 | system zyskał nowy szablon graficzny oraz został przetestowany na Autonomicznej Bazie Danych Oracle w chmurze, która wykorzystuje uczenie maszynowe w celu wyeliminowania ludzkiej pracy związanej z dostrajaniem bazy danych, zabezpieczeniami, kopiami zapasowymi, aktualizacjami i innymi rutynowymi zadaniami zarządzania tradycyjnie wykonywanymi przez administratorów baz danych. System otrzymał jako pierwszy polski system MES certyfikat „Powered by Oracle Cloud” |

| 2020 | Dodanie możliwości współpracy z urządzeniami IoT oraz rozbudowa funkcji dla Logistyki |

Procesy wspierane przez AFKOM OES

Przykładowe okna systemu

Przykładowe wdrożenia systemu AFKOM OES

Obszary zastosowań systemu AFKOM OES

Korzyści z wdrożenia AFKOM OES

- szybka integracja procesów produkcji

- zwiększenie wydajności

- poprawa organizacji pracy

- optymalne wykorzystanie zasobów firmy

- zwiększenie wydajności przy tych samych zasobach

- zmniejszenie czasów przestojów

- wydłużenie czasu pracy maszyn poprzez ich regularną konserwację

- wykrycie maszyn, których utrzymywanie jest nieopłacalne ze względu na koszty obsługi

- możliwość zarejestrowania czasów przezbrojenia i optymalizacji pracy linii pod tym kątem

- możliwość wykrycia przyczyn nierównomiernej wydajności linii produkcyjnych

- zmniejszenie zapasów komponentów, produktów i części zapasowych do maszyn

- redukcja wąskich gardeł w procesach

- poprawa jakości produktów i usług

- mniejsza liczba braków

- mniejsza liczba reklamacji i lepsza ich obsługa,

- możliwość zablokowania użycia wadliwych komponentów do produkcji wyrobów

- możliwość zablokowania wysyłki wadliwych produktów

- możliwość zweryfikowania czy u odbiorcy nie znajdują się wadliwe produkty

- możliwość nadzorowania czy została przeprowadzona kontrola jakościowa produktów i możliwość sterowania rodzajem kontroli

- możliwość wykrycia kradzieży wyrobów w zakładzie lub w transporcie

- możliwość śledzenia produkcji na bieżąco – realizacja zleceń, śledzenie przepływu produktu, śledzenie dostaw komponentów oraz pojemników transportowych na produkcji.

- zmniejszenie ilości dokumentów papierowych na liniach

Z naszych doświadczeń wynika że wdrożenie tego sytemu umożliwia wzrost wydajności do 30%.